| |

|

|

|

|

|

|

|

| |

|

|

|

| |

현재 정전기 방전제어 분야에서 직면하는 가장 큰 문제점은 ESD에

대한 인식부족입니다. 작업 인원이나 지도 경영층이 ESD의 잠재적인 피해에 대한 정보를 받지 못하여 無知한

채로 남아 있으며 대부분의 전자 부품이나 제품의 불량원인을 전기적인 과부하나 그 외 원천적인 제품 불량으로

인식하는 것입니다.

정전기 (靜電氣,Static Electricity)는 일반인들 에게는 옷감이 서로 붙거나, 써늘하고 건조한

날 문 손잡이를 만질 때 가벼운 스파크(Sparking)가 일어나는 것으로 인식 되어지는 형편이지만 전문인

들에게는 섬광이나 가장 원초적인 형태의 전기로 알려져 있습니다.정전기에 별로 지식이 없는 사람들은 흔히 “

정전기가 사람에게 유해한가 ”하는 의문을 갖곤 하는데 그 대답은 대개 노 우! 입니다. ESD (Electro-Static

Discharge:정전기 방전)라 하는 정전기의 효과만이 사람을 해칠 수 있고 공장 경영자의 돈지갑만 얇게(?)

한다고 생각합니다. 그러나 ESD는 휘발성의 미립자나 화학물질에 폭발을 일으킬 수도 있는데, 이 경우 아주

작은 볼트(20V 정도)에 의해서도 폭발되며 그 피해는 엄청나게 큰 것입니다. 이런 예 외에도, 여러 가지

전자부품이나 시스템에 갖가지 형태의 장해 및 파괴를 일으킵니다.

작업장 내 정전기방전(ESD) 피해의 과학적인 分析을 위해서는 여러 가지 준비가 필요합니다. 우선 작업장 전반에서

정전기 발생원으로 추정되는 여러 마찰부위나 그 외 정전기원(源)에 대한 고려와 그 외 작업자의 동작으로 인한

정전기 발생 등에 대하여 체계적인 분석자료를 얻은 후, 분석을 위하여 견본으로 쓸 기본품목(Transistor,Logic

Gate, TTL 등)을 선정하여 평상시와 같은 작업환경하에서 부품의 성능 저하나 파괴율을 통계적으로 산출하여

결과를 얻습니다. 그후 작업장 내 정전기 제어시설을 기본 작업장의 구조물과 작업자에 설치한 후 같은 실험을

되풀이합니다. 이상의 모든 과정을 ESD Control 이라 하며, 이 Program은 작업의 정도나 주위의

특별한 환경을 모두 고려하여 전문가가 작성하도록 합니다.

경영자의 입장으로서는 ESD Program을 위한 수행비용 (Implementation Cost) 과 그로

인한 경비절감 효과 (Cost Avoidance Saving) 를 고려하지 않을 수 없을 것입니다. 여러 리포트에

의하면, 본 장의 후반에서도 보여지듯이 투자한 비용의 충분한 대가가 얻어진다는 것이 밝혀졌습니다. 물론 이를

위해서는 적절한 Program의 개발이 선행되어야 하며 그 운용면에 있어서 작업자의 적극적인 호응이 뒤따라야

합니다.

|

|

| |

본 장의 끝에 주어져 있는 참고문헌에 각부품의 손상을 입힐수

있는 임계 정전압이 주어져 있으며 아래 표는 대표적인 Device Type 에 대한 정전기 민감도를 보여주고

있습니다. 회로를 디자인하는 사람은 작업환경을 고려하여 규정 정전압 이상의 Voltage가 그 부위에 걸리지

않도록 적절한 보호조치를 해 쥐야 하며 현장의 작업자들 역시 과부하에 대비해야 합니다. 각 임계치를 알게 되면

공장 내의 각 부위에 대한 정전기 발생율 및 정도를 고찰해야 합니다.

|

Device Type

|

파괴되는 ESD 전압 Range

|

|

(Volts)

|

(Energy)

|

|

MOSFET

|

100-200

|

0.5μJ-2.0μJ

|

|

EPROM

|

100

|

0.5μJ

|

|

JFET

|

140-7000

|

0.98μJ-2.45mJ

|

|

OP-AMP

|

190-2500

|

1.62μJ-31.5μJ

|

|

CMOS

|

250-3000

|

3.13μJ-450μJ

|

|

SCHOTTKY DIODE

|

300-2500

|

4.5μJ-312.5μJ

|

|

FILM REGISTER

|

300-3000

|

4.5μJ-450μJ

|

|

BIPOLAR TRANSISTOR

|

300-7000

|

4.5μJ-2.35mJ

|

|

SCHOTTKY TTL

|

1000-2500

|

50μJ-312.5μJ

|

TABLE (1) 각종 전자부품의 정전기에 대한 민감도

|

|

| |

적절한 측정장비를 가지고 공장이나 실험실 내의 각 부분을 검사하여

정전기 레벨의 Profile 을 얻습니다. 보통 Static-Meter 를 쓰는데(ESD Control System

I 참조), 측정해야 하는 부분은 작업자의 손, 비 전도성의 표면, 바닥, 플라스틱 백, 스폰지, 플렉시 글래스,

마닐라 또는 스카치 Tape, 포장 상자, 의복, 사출기 등을 포함합니다. 이 후 인용할 Lockheed 社

의 자료에 의하면 Table 2.작업장 내의 ESD源 에 대한 연구결과 와 같습니다.

|

대 상

|

Volts

|

Energy

|

|

리놀륨 바닥위를 걷는행위

|

1000-5000

|

50μJ-1.25mJ

|

|

Wrist Strap을 착용하지 않고 작업대에서

작업하는 행위

|

800-1000

|

32μJ-50μJ

|

|

의자위에 앉아 바닥에 마찰하는 행위

|

500-1000

|

0.013μJ-50μJ

|

|

사출기(Poly Sand Blast)

|

10,000

|

5.0mJ

|

|

Plexiglass

|

5,000

|

5.0mJ

|

|

마닐라 Tape

|

5,000

|

5.0mJ

|

TABLE (2) 작업장 내의 ESD源에 대한 연구결과

|

|

| |

| 선택된 견본 부품은 그 성능을 나타내는 Parameter 를

체크함으로써 ESD에 따른 피해의 유무를 가릴 수 있습니다. 자세한 Testing 方法은 참고문헌에서 얻을

수 있는바, 주로 가름해야 하는 사항은

1. 각 Device Parameter 의 변화율

2. Metalization Melt

3. 미세한 Chip 구조에서의 단락 (Flashover)

4. Oxide의 Punch-Through 현상입니다.

<< About Triboelectric Charge

>>

|

|

| |

|

이상의 결과를 토대로 작업장 내에서의 정전기 방전에 대한 제어와 처리(Control and Procedures)가

요구된바에 의하면, 여러 공장에서 다양한 형태의 Program이 작성되어 수행 되었는데, 그에 따른 효과는

그렇게 큰 차이가 없는 것으로 나왔습니다. 즉, 기본되는 설비를 장치하는 단계는 필수적이지만 그 이후는

운용면에서 제각기 알맞는 식으로 발전(Up-date) 시켜야 하는 것입니다. 기본적으로 필요한 접근 해결책

및 그 장비는 아래와 같습니다.

A. 작업자에 대한 훈련 (ESD Training Course)

B. 작업장 내 기본적인 정전기 제어 시설

ex) 전도성 바닥재,Floor Mat,Table Mat,적절한 접지사항,일반적인 플라스틱 제품의 제거,공기정화기 등

C. 작업인력에 대한 처리

ex) 무진복, Wrist Strap, Conductive Shoes, Gautlets(토시),Heel

Ground

D. 부품운반 및 보관에 대한 처리

ex) Tote Box, Pink-poly Box, Shunting Bar&Clip, Conductive

Foam etc.

이상의 장비들은 설치와 더불어 현재의 장비들의 효과적인 운용이 Program의 성패를 좌우한다는 것은 아무리

강조해도 지나침이 없습니다. 또한 계속되는 신기술의 개발로 ESD Program 을 Up-Date 시켜야

합니다.

|

|

| |

|

ESD Program 의 경비 면에서의 분석은 다음을 포함하여야 합니다.

1. ESD Control 수행 비용

2. ESD Control Program 의 유지 비용

3. 제품의 손해 비용 (Failure Cost)

이상의 기준에 의거 Program 수행으로 인한 경비면에서의 이익을 산정할 수 있는 것입니다.

|

|

| |

|

Lockheed사의 가장 큰 문제점은 ESD에 대한 무지였습니다. 많은 경우 ESD로 인한 불량의 원인을

잘못 진단 하였으며 작업자는 물론 경영 진들 까지도 ESD 피해에 대한 정보에 어두웠기 때문에 무방비 상태로

있었습니다.

EOS(Electrical Over Stress) 로 인한 불량을 생산라인에서 4년간 걸쳐 Failure

Analysis Technique 를 써서 분석한 후 MOS OP-Amp 와 CMOS NAND Gate

를 기준으로 ESD 피해를 산정하였습니다. 그 결과 ESD는 일 년에 2백만 달러의 손실을 입고 있는 것으로

나타났고, ESD Program이 즉각 시행되지 않는다면 유지비용이 계속 엄청나게 비싸게 소요될 것이 자명해졌습니다.

결국, 일단의 ESD Control Program의 입안(立案)이 선결과제였습니다. Wrist Strap을

구입하여 작업자에게 착용하라고 강제하는 것이 첫 단계였습니다. 그후 Anti-Static Tote Box,

이온식 공기정화기 등을 사용하여 ESD의 Guideline Procedure와 작업자 Training Course를

마련하였습니다.

이상의 과정을 Set-Up 하는 비용은 컸지만 결과는 만족스러웠습니다. Program 수행 첫 년도에

한 라인에서의 불량건수가 64단위에서 14단위로 줄었으며, 마지막(4번째)년도에는 4단위로 감소되어서 Lockheed社는

수백만 불을 절약할 수 있었습니다. 이상의 과정은 다음장에 예시되어 있습니다.

|

● 기본

준비

손으로 쥐어서 측정하는 부위에 대는 Hand-Held Static Level Meter (ESD CONTROL

SYSTEM I 참조)로 작업장의 Field를 측정하고 Monroe Static Level Meter, Mo

166-1 로써 실험실에서 여러 조건을 실험하였습니다.

그후 견본으로 정한 MOS OP-Amp와 CMOS NAND Gate의 ESD에 의한 파괴를 검출하는 방법을

정하였습니다. CMOS NAND Gate의 경우 겉의 플라스틱 물질을 제거한 후 현미경으로 관찰한 결과

Metalization 선 간의 단락이 入力단자 부근에서 보였으며 이를 가장 보편적인 ESD 검출방법으로

하였습니다. MOS OP-Amp의 경우도 마찬가지로 조사한 결과 Op-Amp내의 Capacitor Plate가

탄 것이 보였는데 이 Plate 는 + Power에 연결된 것이었습니다. 또한 이 Capacitance

에 연결된 Transistor의 콜렉터와 베이스 부분간에 Flashover가 일어났으며 MOS Capacitor를

측정한 결과 75Ω의 값이 나와 short됨을 알았습니다. MOS Capacitor의 Metal Plate를

화학적으로 제거하여 보니 유전체 물질에 Punch-Through가 일어나 있었습니다. 이 조건으로부터 DC

30V의 Bias 조건에서 110V 가 넘는 ESD Voltage가 걸리면 MOS Capacitor가 파괴됨을

알았습니다.

이상의 조건으로부터 Lockheed社 는 이제까지의 불량품에 대한 Data를 재검토하여 불량원인에 대한

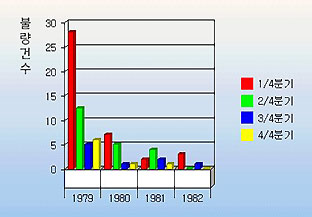

진단이 잘못되었음을 발견했습니다. 특히 MLBS(Multilayer Board)의 품질에 대한 자료를 1979년부터

1982년까지 수거하여 세밀하게 조사한 결과 Figure 1을 얻었습니다. Figure 1은 Lockheed社의

정전기 대책의 효과를 간략하게 보여주고 있습니다.

|

|

Fig (1) Mos OP-Amp ESD Failure on MLBs

(매년분기)

|

● Lockheed社의

ESD Control Program

1979년 1/4분기에 Lockheed는 다음의 Control만을 실시하였습니다.

1) 부적당한 ESD 각성 Training Course

2) 회색(Plastic) Tote Box (70% Gray, 30% Pink-Poly)

3) Wrist Strap의 보강

4) Pink-Poly Table Mats, (그 당시의 방법은 Velostat 와 Black Carbon-Loaded

Plastic 이었는데 이는 준 조립품을 오염시켰으므로 모두 Pink-Poly로 하였습니다.)

5) Stainless Steel Bench Top (Hybrid제조) 과 Overhead Ionizer

(이동형 Ionizer가 없었음)

6) 3M Nickel 증착 Bag (내부는 Anti-Static Polymer 처리)

이상의 접근 방법은 곧 부족함이 판명되었으며 Lockheed는

아래와 같은 수정을 했습니다.

1) 모든 작업자 및 품질관리자에 대한 엄격한 훈련 ( Westinghouse의‘정전기 위험’이라는 Video

를 사용하였음.)

2) 모든 Gray Box 를 Anti-Static Pink Tote-Box로 바꾸었습니다.

3) 작업장의 지시자로 하여금 Wrist Strap의 착용을 강제하도록 하였습니다.

4) 새로 개발된 Table Anti-Static Mat 를 작업장에 따라 선택하여 대체시켰습니다.

5) 운반 가능한 Ionizer Air Blower 를 사용하였습니다.

6) 사출기(Poly-Sandblaster)의 경우 엄청난 정전압(보통 10,000V 이상)을 발생 시키므로

정전기 제어기를 추가하였습니다.

7) Wrist Strap 만으로는 비효율적이었으므로 바닥을 Conductive Floor 로하고 Conductive

Shoes 와 Heel Grounder를 사용하였습니다.

이상의 처리과정 후에도 더욱 중요한 것은, 새로운 기술이 나옴에

따라 ESD Control Program 을 계속 쇄신시키며, 그에 따른 작업자들에 대한 계속된 훈련과

홍보였습니다. 1979년 전반기의 자료에 대한 분석과 홍보로써 경영자 층이 1980년 3/4분기에는 결국

ESD에 대한 대책이 필요함을 확신하게 되었습니다. 그후 여러 가지 자료(1980년도 EOS/ESD Symposium,

DOD-STD-1686, DOD-HDBK-263, 미 해군의 Naval System Command 가 개발한

ESD Traning Manual)를 참고 하여 Program 을 갱신한 결과 현재 Lockheed社의

ESD Control 공정은,

1) 최신화된 ESD 방지훈련 Course로 모든 제작인력 및 품질보증 인력을 훈련시키고

2) Lockheed 의 각 제조공정에 적합한 ESD Control 지시문헌을 구비하였고

3) 품질관리에 대한 내규를 만들어 지도층에게 ESD Control Program을 강제적으로 수행할 수

있는 강제권을 주어 운영하고 있습니다.

|

● 원가절감

효과에 대한 분석자료

1) 수행비용 (Implementation Cost)

Table 3에 주어진 각 Item의 비용을 합하여 수행비용의 총계를 얻었습니다. Bench Top Material

은 3M Conductive Table Mat, Blue Benstat ( Pink-Poly와 비슷한 Anti-Static

Type ) Table Mat, Micastat (Conductive Formica Bench Top Material)

를 포함한 합계입니다. Grey Tote Box 는 Richmond Pink-Poly Anti-Static

Tote Box로 대치하였고, Black Carbon Velostat는 부품의 손상을 입히므로 제외되었습니다.

또한 ESD Control 지시문헌 제작을 위하여 인건비와 재료비, ESD 각성 훈련 비용 및 ESD 제어과정이

합계되었습니다. Table 3의 내용은 1979년의 합계입니다.

|

|

|

구 분

|

수 행 비 용

|

|

Bench Top Material

|

$48,000

|

|

Tote Box

|

$21,000

|

|

Wrist/Ankle Strap

|

$4,000

|

|

Conductive Flooring

|

$100,000

|

|

Guideline Document

|

$2,000

|

|

ESD Awareness Training

|

$2,400

|

|

ESD Audit Procedure

|

$5,000

|

|

Ionizer Air Blowers

|

$2,700

|

|

합 계

|

$185,100

|

TABLE (1) 수행(설치) 비용

|

| 2) 유지 비용

이 항에는 Wrist Strap, Grounder, Table Top Material 과 노화된 공기청정기의

대체비용이 포함되었으며, 새로운 인력에 대하여 ESD Control Training, 그리고 전사원에 대한

새로운 Program의 훈련비용이 합계되었으며 또한 감사비용과 ESD로 인한 잔여 피해비용도 포함되었습니다.

|

|

|

구 분

|

유 지 비 용

|

|

Wrist Strap/Heel Ground/Bench Top등

|

$20,000

|

|

훈련비용(2시간x100)

|

$4,000

|

|

감사

|

$5,000

|

|

잔여 피해분

|

$16,000

|

|

합 계

|

$45,000

|

TABLE (2) 유지 비용

|

| 3) ESD로 인한

피해액의 추정

피해액의 추정은 피해원인에 대한 연구비용, 보고서 작성비용, 수리시 필요한 인력비용,Failure의 오진으로

인한 피해, 피해부품의 대체비용 등을 포함해야 합니다. 1979년의 자료는 한 불량당 평균 $ 4,500의

비용이 필요했던 바, 68단위 외에 332건의 불량이 일어났으므로 전체비용은 $ 4,500 X (332

+ 68) = $ 1,800,000으로 추정되었습니다.

4) 원가절감 효과 ( ESD Avoidance Cost Saving

)

ESD Control Program 의 운용결과 생기는 원가절감 효과는 Table 3 와 4 에 있습니다.

|

|

|

구 분

|

원가 절감액

|

|

예상피해액

|

$1,800,000

|

|

ESD 대책수행비용

|

$185,000

|

|

원가절감액

|

$1,615,000

|

TABLE (3) 1차년도 원가절감액

|

구분

|

원가절감액

|

|

1차년도

|

$1,615,000

|

|

2차년도

|

$1,775,000

|

|

3차년도

|

$1,790,000

|

|

4차년도

|

$1,890,000

|

TABLE (4) 4년간의 원가절감액

|

| |

|

| |

|

|

| |

|

|